1. Phase: Vortrieb

Die Arbeitsschritte im Überblick

| Der Tunnel wurde in den mittel- und grobkörnigen Graniten des Triberger Plutons aufgefahren, die in der Regel nur gering verwittert sind. In den Tallagen (Bereich von Nord- und Südportal, Ziegelgrund, Offenbachtal) war das Granitgestein zum Teil mürb angewittert und von engstehenden Kluftscharen durchtrennt. Der Vortrieb erfolgte in der "neuen österreichischen Tunnelbaumethode (NÖT)", die einzelnen Arbeitsschritte liefen dabei in der immer gleichen Reihenfolge ab, der "Drill & Blast-Technik":

|

||||

Schritt 1: Das Bohren der Sprenglöcher an der Ortsbrust |

||||

|

Hierzu wurde der Bohrwagen zunächst per Dieselantrieb vor die Ortsbrust gefahren. Mit Hilfe eines Punktlasers wurde er dann auf die aktuelle Tunnelstation ausgerichtet. Über ein vorgegebenes Bohrbild wurden dann die für die Sprengung erforderlichen Bohrlöcher gesetzt: Für eine Sprengung waren - je nach Art des Vortriebs (abhängig von der Ausbruchsklasse), zwischen 120 und 150 Löcher (Durchmesser: je 42 mm) zu bohren. Bedingt durch die drei Lafetten, die von Hydraulikmotoren angetrieben wurden, könnten jeweils drei Löcher zeitgleich gebohrt werden. Die Bohrzeit betrug für drei Meter ca. 70 Sekunden. |

|

|||

|

Nachdem der Bohrwagen per Dieselantrieb vor die Ortsbrust gestellt und an die benötigte Energieversorgung angeschlossen ist, erfolgt die Lagebestimmung:

Zunächst wird der Bohrwagen mit seinem elektrohydraulischen Antrieb auf Stützen horizontal ausgerichtet. Im Anschluss daran werden an eine der Bohrlafetten zwei Zielblenden (ähnlich einem Fadenkreuz) angebracht. Diese Bohrlafette wird daraufhin so ausgerichtet, dass der durch den Richtungslaser vorgegebene Strahl (roter Punkt im Bild) beide Blenden passiert.

|

|||

| Über die genau bekannte Linie des Laserstrahls sowie die Tunnelmeter des Bohrwagen-Standorts kann so die aktuelle Position des Bohrwagens bestimmt und im bordeigenen PC abgespeichert werden. Der nächste Vortriebszyklus beginnt. |

|

|||

|

||||

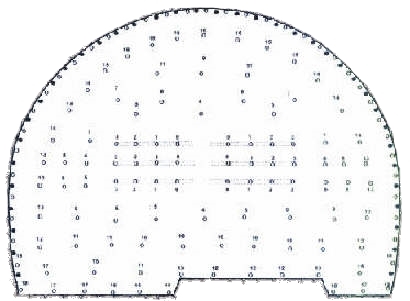

Sprengleitbilder und AusbruchsklassenUm den unterschiedlichen geologischen Verhältnissen Rechnung zu tragen, wurde der Vortrieb auf Grund von Probebohrungen bereits in der Planungsphase in Ausbruchsklassen eingeteilt. Diese legen die maximal freie Gebirgsfläche, die Abschlagslänge und die Sicherungsmittel fest. Die Klassifizierung reichte von Klasse 2 ("standfester Fels") bis hin zur Klasse 7 ("stark mürbes Gestein"). Der Vortrieb wurde deshalb nach jedem Abschlag auf die vorgefundene Ausbruchsklasse angepasst. |

||||

|

Nach den Planungen und unter Berücksichtigung der aktuell festgestellten Erschütterungswerte berechnete ein Sprengsachverständiger die optimale Verteilung der Bohrlöcher in der Ortsbrust. Diese wurden in die Steuerung des Bohrwagens übertragen. Die Mineure konnten nun mittels Joystick die drei Lafetten punktgenau über ein Display positionieren und die Bohrung durchführen.

|

|||

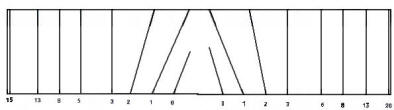

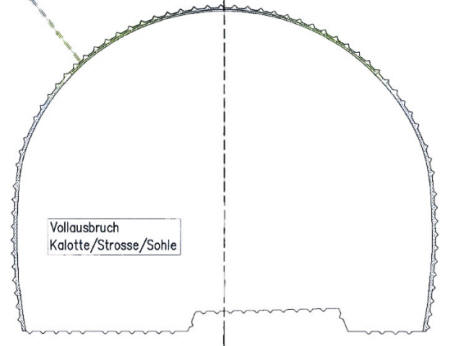

| Diese sogenannten Bohrleitbilder unterscheiden sich sich je nach Ausbruchsklasse und dem angetroffenem Gebirge:

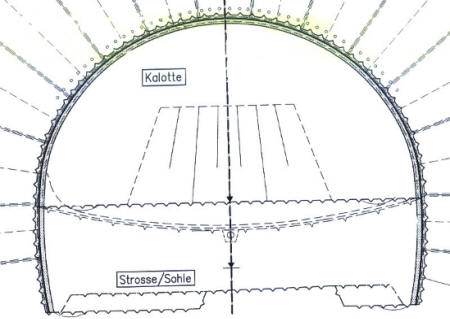

In der besten Klasse, dem Vollausbruch, (hier am Beispiel der Ausbruchsklasse 2) wurde die gesamte Ortsbrust, bestehend aus Kalotte und Strosse, komplett gebohrt. Dabei wurden nicht alle Bohrlöcher parallel zur Tunnelachse eingebracht. Vielmehr sind die Bohrlöcher derjenigen Ladungen, die zuerst zünden werden (Einbruchschuss), schräg zur Achse gebohrt, wie in der Draufsicht ersichtlich wird. Der äußere "Bohrkranz" wird später nur mit wenig Sprengstoff (Kranzschuss) befüllt. Er dient als "Abrisskante", ähnlich dem Trennsteg bei Briefmarken. Zwischen Einbruch- und Kranzschuss werden nun im Abstand weniger Millisekunden weitere Zündungen ausgelöst, genannt Helferschuss. |

|

|||

|

Auf diese Weise wird mit nur einer Sprengung der gesamte Tunneldurchmesser (rund 80 Quadratmeter) herausgesprengt. | |||

|

Nach dem Sprengen des Vollausbruchs ergeben sich dann die weiteren, genau festgelegten, Arbeitsschritte wie folgt:

|

||||

|

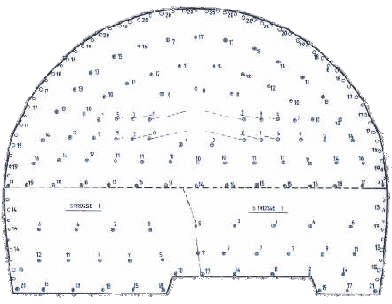

In schlechteren Ausbruchsklassen (hier am Beispiel der Ausbruchsklasse 7), z. B. in den Portalbereichen sowie bei den in der Planung festgelegten Streckenabschnitten (Ziegelgrund, Burgstraße), wurde der Sprengvortrieb in Kalotte und Strosse unterteilt; dies schont das Gebirge und bietet die größtmögliche Sicherheit für alle Beteiligten. |

|||

| Dementsprechend wurde in diesen Bereichen ein verändertes Bohrleitbild erforderlich:

Zunächst erfolgt der Abbau der Kalotte (oberer Teil der späteren Tunnelröhre). Die Strosse (der untere Teil, spätere Fahrbahn) wurde zu einem späteren Zeitpunkt nachgezogen; hierbei wechselte man nach jeweils zwei Tagen die Seite. Somit blieb zunächst eine Hälfte der Strosse als Fahrbahn erhalten. Bei schlechtem Gebirge oder geringer Überdeckung wurde auch der Ausbruch der Kalotte noch unterteilt, was bei diesem Bauwerk z. B. im Bereich des Nordportals auch geschehen ist. |

|

|||

| Dieser Ablauf benötigte selbstverständlich deutlich mehr Zeit, musste doch in zwei separaten Abschnitten gearbeitet werden: Zunächst wurde die Kalotte abgebaut ...

|

||||

| ... im zweiten Arbeitsgang wurde dann die Strosse nachgezogen:

|

||||

|

Die im Vollausbruch erreichte maximale Vortriebsleistung betrug bis zu 12 Meter pro Tag. In den schlechteren Ausbruchsklassen, unterteilt in Kalotte-Strosse-Bauweise, betrug die Vortriebsleistung aufgrund des höheren Sicherungsaufwands dagegen nur wenige Meter pro Tag. Die durchschnittliche Vortriebsleistung lag in guten Dekaden bei rund zehn Meter pro Tag. Insgesamt waren es bis zum Durchschlag 305 Vortriebstage - d. h. der durchschnittliche Vortrieb lag (mit Weihnachts- und Osterpause) bei rund sechs Metern pro Tag. |

||||

Schritt 2: Beladen |

||||

|

Im Nachgang werden die Bohrlöcher mit Sprengstoff auf Grundlage der Sprengleitbilder geladen und mit den zugehörigen Zeitzündern, die in Reihe zusammengeschlossen wurden, versehen. Für diese Arbeiten befindet sich am Bohrwagen eine Arbeitsbühne. | |||

| Hier eine einzelne Sprengstoffstange (mit bereits verkabeltem und eingesetztem Zünder): Insgesamt wurden pro Sprengung etwa 280 bis 300 kg Sicherheitssprengstoff eingesetzt. |

|

|||

|

||||

| Schließlich wurden die Zündleitungen dann in ausreichendem Abstand (ca. 300 Meter) durch den Sprengmeister angeschlossen ... | ||||

|

|

|

|||

| ... und auf Funktionsfähigkeit überprüft.

Schritt 3: Sprengen |

||||

|

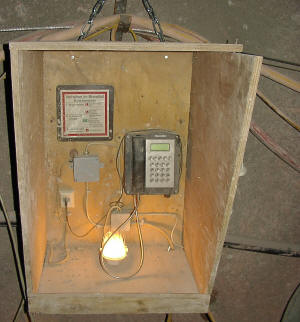

Gesprengt wurde drei- bis viermal pro Tag. Dabei galt es, die vorgegebenen Erschütterungswerte einzuhalten. Der Nachweis der Einhaltung wurde über die Erschütterungsmessung in ausgewählten Gebäuden geführt - die Daten wurden automatisch erfasst und die ermittelten Werte durch das Büro IFE (Institut für Erschütterungsmessungen Klingmüller, Mannheim) ausgelesen oder telefonisch abgerufen.

|

|||

|

Die Zündung der einzelnen Sprengladungen erfolgt zeitgleich. In den Zündern wird die Explosion jedoch verzögert, so dass in Etappen im Abstand von je 25 Millisekunden bis zu 21 Mal eine Sprengung erfolgt; diese werden unterteilt in:

Der "Nichtfachmann" hört nach der Zündung jedoch nur einen Knall. |

|

|||

| Aus Rücksicht auf die Anlieger wurde während der Nachtruhe weitgehend auf Sprengungen verzichtet! | ||||

Schritt 4: Bewettern |

||||

|

|

Nach der Explosion befinden sich in der Tunnelluft Stäube. Damit die Arbeiter für den nächsten Arbeitsschritt wieder die unmittelbare Umgebung der Ortsbrust betreten können, muss Frischluft zugeführt werden. Hierzu dient ein großer Lüfter. Dieser saugt frische Luft an und bläst diese über einen Stoffschlauch in die Tunnelröhre. | |||

| Zu Beginn der Arbeiten war er (obiges Bild) direkt am Nordportal untergebracht. Nach dem Durchbruch des Fluchstollens zur B33 wurde er in den dortigen Querstollen "umgesetzt" - somit konnte die Geräuschbelastung für die Anlieger stark reduziert werden.

|

|

|||

|

Die Stofflutte musste dann während der Vortriebsarbeiten in unregelmäßigen Abständen nachgezogen werden:

In der Schaufel des Tunnelladers wird die noch zusammengelegte Lutte bereitgehalten. Über eine Arbeitsbühne (am Bildrand rechts zu erkennen) verlängern die Mineure zunächst das Befestigungsseil am First. In dieses werden dann die Verlängerungs-Segmente der Lutte eingehängt. |

|||

Der Lüfter wird nach einer Sprengung wieder in Betrieb genommen - die Lutte bläst sich auf:

Nach dem Durchbruch der Tunnelhauptröhre musste die Lutte selbstverständlich auch wieder abgebaut werden.

Links im Bild die Anschlusslutte zum Lüfter im Querstollen B33; rechts die schlaffe Lutte im hinteren Bereich - man erkennt, dass hier bereits ein Teil wieder abgehängt wurde. |

||||

Schritt 5: Schuttern |

||||

|

Sobald es die Bedingungen zuließen, begann der "Wettlauf gegen die Zeit":

Das bei der Sprengung gelöste Gestein musste möglichst schnell aus dem Tunnel herausgeschafft werden. Bei diesem Arbeitsgang durfte aus Sicherheitsgründen keine fremde Person zu Fuß im Tunnel unterwegs sein. Mit Hilfe der Räumgeräte (Volvo-Radlader, Broyt-Hochbagger u. a.) wurden die Mulden mit dem herausgesprengten Gestein beladen. |

|||

|

||||

| Durch ihr Knickgelenk haben die Mulden einen kleinen Wendekreis und konnten somit schnell in der engen Tunnelröhre manövrieren - dabei kam es jedoch fast regelmäßig zum Kontakt mit den Tunnelwänden; Kratzer an der Tunnelwand zeugten von diesen "Begegnungen".

Mit ihrer Ladung fuhren die Mulden zum Nordportal und kippten das Ausbruchsmaterial auf das Tageslager direkt am Portal. Hierbei wurde der Weg im Laufe der Vortriebsarbeiten immer länger. |

|

|||

Räumen des Tageslagers |

||||

|

Das aus dem Tunnel geschutterte Material wurde auf dem Tageslager, direkt am Nordportal, zwischengelagert. Je nach Vortriebsleistung fielen hierbei täglich über 2000 Tonnen Ausbruchsmaterial an - dies entspricht ca. 100 LKW-Ladungen! | |||

| Für den Abtransport war während der Hauptvortriebsarbeiten von montags bis samstags ein eigenes Team der als Subunternehmen eingesetzten Firma Kies-Uhl (OHU) im Einsatz, das durch den Laderfahrer koordiniert wurde. |

|

|||

|

Dieser belud bis zu sieben parallel fahrende LKW. Die abgefahrene Tonnage wurde dabei über eine im Lader integrierte Digitalwaage festgehalten - die Lieferscheine für jede einzelne Fahrt wurden so von der Bauüberwachung erfasst. | |||

|

||||

| Das zwischengelagerte Material wurde entweder in den Steinbruch nach Niederwasser transportiert oder bei anderen Baustellen direkt wieder eingesetzt.

Dezember 2002 Bei diesen Arbeiten kam es am 20.09.2002 zu einem folgendschweren Unglück. Bei einem tragischen Unglücksfall im Steinbruch starb Lothar Link; unser Mitgefühl gilt allen Verwandten und Bekannten. |

|

|||

|

Gegen Ende der Hauptvortriebsarbeiten war der Steinbruch wieder nahezu ganz verfüllt.

März 2003 |

|||

Schritt 6: Beräumen |

||||

| Nachdem das Ausbruchsmaterial herausgeschuttert wurde, wurde die Tunnelröhre beräumt: Mit einem Tunnelbagger (Liebherr 932) wurden ggf. lose Felsbrocken in der Tunnellaibung sowie die seitlichen Wassergräben für das eindringende Wasser aus dem Berg bzw. dem Brauchwasser, das beim Bohren (Kühl-/Spülwasser) anfiel, freigemacht.

Zum Abschluss wurde mit dem "Tunnellader" der Fahrweg von der Ortsbrust bis zurück zur Zwischendeponie für die nachfolgenden Fahrzeuge frei geräumt. |

|

|||

Schritt 7: Die VersiegelungUm das Gebirge so schonend als möglich zu behandeln wurde die freiliegende Tunnellaibung so schnell als möglich mit Spritzbeton versiegelt. Die Dicke dieser Spritzbetonschicht hing ab von der Beschaffenheit des Gesteins (=Ausbruchsklasse) und hat eine Stärke zwischen sieben und 25 cm. Die Aufbringung des Spritzbetons erfolgte, in Abhängigkeit vom Einbauort, über zwei unterschiedlichen Verfahren: Trockenspritzverfahren: Dieses Verfahren wurde am Anfang auch beim Vortrieb des Haupttunnels getestet, dann aber nur noch in den Mauslöchern eingesetzt |

||||

|

Mit dem Kesselwagen wird vom Nordportal in den Silos gelagerter, trockener Beton zu den Mauslöchern transportiert. Der "Spritzzement", der als Bindemittel eingesetzt wurde, ist "gipsreduziert". Am Querstollen angelangt, wurde der Kesselwagen an die Versorgungsleitungen angeschlossen. Unter hohem Druck (ca. 6-8 bar) wurde der trockene Beton im Luftstrom gefördert. |

|

|||

|

|

||||

|

Am Ende der Förderleitung ist ein Schlauch mit einer Spritzdüse angebracht. An der Spritzdüse wurde dann über eine eigene Leitung Wasser mit hohem Druck über viele kleine Düsen durch den "Beton-Luftstrom" gedrückt, der Beton nimmt das Wasser auf und wird durch den großen Düsenquerschnitt auf die zu versiegelnde Fläche gespritzt, wo fast schlagartig die Erstarrung beginnt.

Durch die hohe Luftmenge werden Staubanteile verwirbelt, die nicht an der Wand haften - somit herrschte bei diesem Arbeitsgang ein erhöhtes Staubaufkommen. |

|||

|

Nassspritzverfahren: Im Tunnel wurde nach der Umstellung fast ausschließlich das Nassspritzverfahren angewendet |

||||

|

Am Nordportal luden Betonmischer aus den Silos den fertigen Beton. Ein Mischwerk unter den Silos mischte das Trockengemisch zu einem gebrauchsfertigen Frischbeton. Fertig gemischt erfolgt der Transport in die Röhre. Dort wartet an der Ortsbrust eine Betonpumpe auf das Material. Der Betonmischer versorgt die Betonpumpe mit dem fertig angemachten Beton. | |||

| Die Betonpumpe befördert den Spritzbeton zur Spritzdüse, die von den Mineuren per Joystick gesteuerte werden konnte. Da bei diesem Verfahren der Beton bereits mit Wasser vermischt ist, entstehen weniger Stäube und es kann, trotz des geringeren Düsenquerschnittes, mehr Material befördert werden. |

|

|||

|

An der Spritzdüse wird dem Beton eine Chemikalie, ein sogenannter Erstarrungsbeschleuniger, zugesetzt. Dieser sorgt dafür, dass der Spritzbeton in der ersten Phase recht schnell mit dem Abbinden beginnt. | |||

|

||||

SicherungsarbeitenJe nach der aufgefahrenen Ausbruchklasse wurden nach dem Beräumen zunächst Sicherungsarbeiten notwendig. Ausschlaggebend dabei die Ausbruchsklassen. Entweder wurde die Sicherung unverzüglich und komplett eingebaut oder, nach der sofort aufgebrachten Versiegelung, erst bei Erreichen eines genau festgelegten Abstandes zur Ortsbrust. |

||||

|

Die Mineure bringen Baustahlmatten auf das bereits zuvor versiegelte Felsgestein auf, hierzu kam im Firstbereich eine Arbeitsbühne zum Einsatz.

|

|||

| Wurden schlechte Ausbruchsklassen durchquert, mussten Anker oder im schlechtesten Fall zusätzlich noch Ausbaubögen und Spieße eingebaut werden. Darüber hinaus wurden Anker immer dort eingebaut, wo es das Gebirge erforderte. Hierfür mussten zunächst mit dem Bohrwagen radial Löcher in die Tunnellaibung gebohrt werden. Je nach Erfordernis kamen dabei verschiedene Anker zum Einsatz. |

|

|||

|

Anker Anker dienen in gutem Gebirge dazu, durch Trennflächen gelöste Gesteinsbrocken rückzuverhängen (d. h. an festes Gebirge anzubinden). In schlechterem Gebirge wird durch eine Systemankerung (d. h. ein genau festgelegtes Anker-Raster) ein "Gebirgstragring" aufgebaut. Je nach Gebirge werden dabei verschiedenen Ankertypen eingesetzt: |

||||

|

Mörtel-Anker (SN-Anker)

In einer Systemankerung verwendet man den SN-Anker, der aus einem Betonstahlstab mit einseitig angebrachtem Gewinde, Ankerplatte und Mutter besteht (siehe Abb. oben). Beim Einsetzen dieser Anker wird Ankermörtel verwendet. |

|||

|

Der Bohrwagen bohrt zunächst in die Tunnellaibung ein Loch. Dieses wird dann mit Hilfe eines Schlauches vom Ende her mit Mörtel aufgefüllt. In diese Mörtelfüllung wird der Anker eingepresst, die Ankerplatte und Mutter lose aufgesetzt. Nach einer gewissen Abbindezeit wird die Mutter dann angezogen und damit der Anker gespannt. Solche Anker übernehmen die Last nicht sofort, da der Mörtel zuerst abbinden muss. |

|

|||

|

|

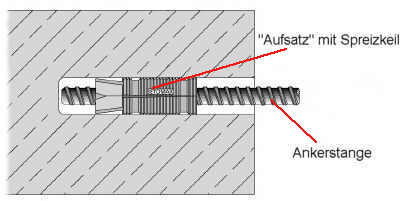

Spreizkeil-Anker

In guten Gebirgsklassen werden auf Grund von auffallenden Gebirgsformationen im Zuge des Vortriebs Anker eingesetzt, die sofort die Last des Felsgestein aufnehmen können. Hierzu dienen Spreizkeil-Anker, die an einem Ende mit einer Spreizmechanik ("Kopf" genannt) versehen sind. Dieser Kopf wird auf die Ankerstange aufgesetzt, in das vorgebohrte Loch eingesetzt und dann mit einem Schlagschrauber angezogen. Somit wird die Last sofort im Spreizkopfbereich rückverhängt. |

|||

|

Ausbaubögen |

||||

|

An den beiden Portalen wurden auf den ersten Metern zur sofortigen Sicherung des Gebirges so genannte Ausbaubögen gestellt. Diese bestehen aus vorgefertigten GI-Profilen aus dem Bergbau (GI 100, GI 110) und wurden sicherheitshalber ständig auf der Baustelle vorgehalten. | |||

Weitere "begleitende Arbeiten": |

||||

| Die Instandhaltung der Fahrbahn war ebenfalls ein wichtiger Bestandteil der Arbeiten:

Mit dem Tunnellader wurde der Fahrweg beräumt - immer wieder mussten dabei auch Feuchtstellen, die durch eindringendes Oberflächenwasser entstanden, ausgebessert werden. Zur Vermeidung dieser Feuchtstellen wurden, je nach Erfordernis, verschiedene Verfahren zur Anwendung gebracht:

|

|

|||

|

Neben diesen Tätigkeiten mussten die Elektriker die Stromversorgung, die Wasserversorgungsleitung sowie die Brandmeldeeinrichtungen bzw. Beleuchtungsanschlüsse nachziehen. | |||

Schritt 8: VermessungSieht man die Aufgabe der Vermessung darin, die zwei Portalfestpunktfelder miteinander zu verbinden, so würde dies im offenen Gelände kein weiteres Problem darstellen. Da es sich jedoch um ein Tunnelbauwerk handelt, begibt man sich unweigerlich in eine vermessungstechnische Zwangssituation: |

||||

| Bedingt durch die langgestreckte Röhrenform konnten die zu messenden Winkel nicht mehr optimal angeordnet werden. Um dennoch zu gewährleisten, dass der unterirdische Zusammenschluss der beiden Festpunktfelder im geforderten Genauigkeitsbereich erfolgen konnte, war es notwendig mit fortschreitendem Vortriebsstand auf eine entsprechend aufwändigere Messanordnung zurückzugreifen. |

|

|||

|

Im Rahmen solcher, immer wieder durchgeführten, größeren Messungen wurden im Tunnel Messpunkte dauerhaft vermerkt. Diese dann koordinierten Punkte dienten den täglichen Vermessungsarbeiten, wie z.B. Einmessung der Lasersysteme oder Profilkontrollen

|

|||

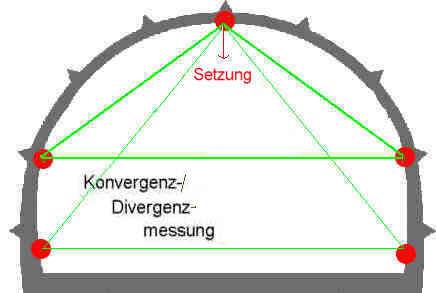

| Hierfür werden sofort nach der Sprengung in den neuen Abschlag Messquerschnitte eingebaut: Anfangs beim Kalottenvortrieb täglich, mit zunehmender Vortriebslänge dann in größerem Rhythmus, wurden an drei genau definierten Punkten der Tunnellaibung Mess-Spiegel eingesetzt.

Der Vermesser (Fa. Angermeier) positioniert im Anschluss daran einen elektro-optischen Theodolit und misst diesen von einem weiter hinten liegenden Bezugspunkt aus ein. Nun wird die Lage der neuen Messpunkte bestimmt und mit den Gegebenheiten abgeglichen. Aus den ermittelten Werten konnten so die Längenänderungen zwischen diesen einzelnen Punkten errechnet werden. Darüber hinaus konnten aus den Messungen die vertikalen Verschiebungen, genannt "Setzung", bestimmt werden.

|

|

|||

|

Eine Schwierigkeit bei den Vermessungen, die man jedoch durchaus als Herausforderung betrachten kann, sind die allgemein erschwerten Bedingungen unter denen die Vermessungsaufgaben im Tunnel erfolgen mussten. Bei zum Teil widrigen Luftverhältnissen und schlechtem Licht sollten die Arbeiten ohne Beeinträchtigung der Vortriebsarbeiten erfolgen.

|

||||

| Hilfssysteme:

|

Rund einhundert Meter vor dem Tunnelportal - auf der Zwischendeponie - wurde auf einem gewaltigen Betonfundament ein Fixpunkt für die optischen Vermessungsarbeiten angebracht und eingemessen.

|

|||

|

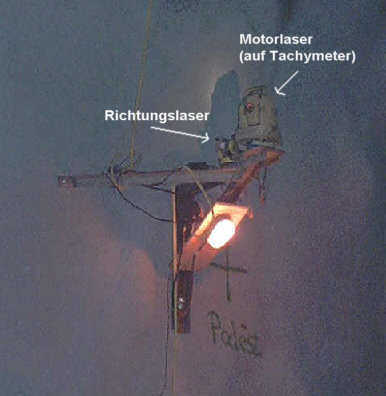

Der Richtungslaser: Unter Zuhilfenahme des eingemessenen Laserstrahls, wurde die Position der Bohrwagenlafette zur berechneten Tunnelachse bestimmt. Somit wurde es möglich, an jeder beliebigen Tunnelstation die durch den Laser erreicht wurde, den Bohrwagen so auszurichten, dass die berechnete Vortriebsrichtung stets exakt eingehalten werden konnte. |

|

|||

|

Der Motorlaser: Unabhängig vom Richtungslaser kam das Motorlasersystem zum Einsatz. Es bestand aus einem motorisierten Tachymeter, der mittels einem Notebook angesteuert wurde.

|

|||

|

Diese Geräte ermöglichten es, dass an jeder ausgewählten Tunnelstation die Ausbruchsgeometrie mit beliebig vielen Profilpunkten angezeigt werden konnte. Somit war eine ständige, unabhängige Profil- und Richtungskontrolle gewährleistet. Bei einem Ausfall der Bohrwagennavigation konnte der Vortrieb mit Hilfe dieses Systems uneingeschränkt weiterlaufen. Wie exakt die Vermessung funktionierte, mag die Tatsache verdeutlichen, dass bei der Messung nach dem Durchbruch der seitliche Versatz bei nur drei Millimetern, der vertikale bei zehn Millimetern, lag. Seitens des Vermessungsingenieurs und der ARGE ein voller Erfolg. |

||||

Kontrollen |

||||

|

Parallel zu den Vermessungsarbeiten des Auftragnehmers (bzw. seiner Subunternehmer) fanden auch externe Kontrollen durch den Auftraggeber statt. Hierzu kamen Vermessungsingenieure des Straßenbauamtes in unregelmäßigen Abständen auf die Baustelle, um den Achsverlauf des aufgefahrenen Tunnels zu überprüfen. Dies geschieht unabhängig von der üblichen Bauüberwachung. | |||

weiter zu:

Powered by CMSimple | Template: ge-webdesign.de