|

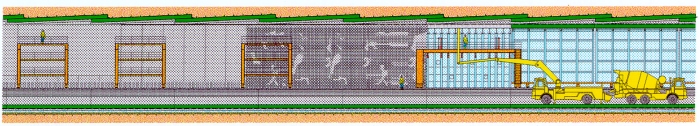

Die Herstellung der Innenschale umfasste ebenfalls wieder eine genau definierte Abfolge von Arbeitsschritten - diese liefen bereits an, als die Vortriebsarbeiten noch in vollem Gange waren. In einem vorbereitendem Schritt mussten rechts und links im Ausbruchsbereich die Bankette hergestellt werden. Diese dienten zunächst als Führung für die einzelnen Gerüstwagen, die dann zum Einbau der eigentlichen Innenschale zum Einsatz kamen:

Hier waren insgesamt fünf verschiedene Gerüstwagen, die auf den Banketten geführt wurden, im Einsatz (vgl. Abb. oben - von links nach rechts): Zunächst erfolgte die Profilkontrolle, die eventuelle Nacharbeiten nach sich zog. Zeitgleich wurde hier ggf. der Abdichtungsträger nachgearbeitet. Im Anschluss daran konnte die Abdichtung angebracht werden. Ihr folgte der Bewehrungswagen, von dem aus die notwendigen Bewehrungseisen eingebaut wurden. Der mächtigste Wagen folgte dann - der Schalwagen. War dieser in Position gebracht, konnte der eigentliche Betoniervorgang erfolgen. Die Qualität des eingebauten Betons wurde auf vielfältige Weise sicher gestellt (Betonkontrollen). Nachdem der Schalwagen abgelassen und weitergezogen war, kamen die Nachbehandlungseinheiten zum Einsatz. Nachdem so die Innenschale hergestellt war, musste diese kontrolliert und ggf. nachgearbeitet werden. Eine Besonderheit im Hornberger Tunnel ist zudem die "Zwischendecke", die einen eigenen Arbeitsschritt mit sich brachte. Nachdem die Innenschale soweit fertig war, begann der Einbau des Kabelkanals auf den Banketten, die Hydrantenleitung, die Sohldrainage sowie die Längsentwässerung der gesamten Tunnelröhre wurde verlegt. Mit dem Einbau der Fahrbahn endeten die Rohbauarbeiten an der Tunnelröhre. Das Anbringen der Beschichtung sowie der Lärmschutzelemente an den Tunnelportalen markierte den Übergang zur nächsten Phase - dem Einbau der Betriebstechnik.

|

||

Herstellung der BanketteAusräumen Um die Bankette (bzw. in der offenen Bauweise: die Sohlplatte) herstellen zu können, muss die beim Vortrieb mit los gesprengte Vertiefung der Bankette ausgeräumt werden: |

||

|

Hierfür wird mit einem Tiefbagger das lose Material bis zur Felsgründung abgetragen. Der Ausbruch wird dann zum Tageslager oder direkt in den Steinbruch Blessing transportiert. |

|

| Die so hergestellte Felskante wird anschließend mit einem Minibagger ausgeräumt. |

|

|

|

Mit einem Saugwagen wird dann der Fels frei geräumt, so dass auch das letzte Sandkörnchen entfernt ist. | |

| Bevor nun die erste Betonschicht eingebracht werden kann, wird der Fels bei Bedarf noch mit einem Luftstrahl gereinigt - somit ist gewährleistet, dass kein ungeeignetes Material die Gründung des Tunnels beeinflusst. |

|

|

| Sauberkeitsschicht

Vor dem Betonieren der Bankette muss in einem ersten Schritt die Sauberkeitsschicht hergestellt werden. Sie gleicht die Unebenheiten aus dem Felsausbruch zu der planlichen Unterkante Bankett aus. Zu diesem Zweck wird auf den blanken Fels Beton eingebracht und auf die planliche Höhe eingeebnet. |

||

|

|

|

|

Bankette |

||

| Auf der Sauberkeitsschicht werden nun die Bankette betoniert: Die Lage der einzelnen Blöcke auf der Sauberkeitsschicht werden vom Vermesser markiert. Nach seinen Markierungen werden "Nägel" (hier im Mittelpunkt der roten Markierung) in die Sauberkeitsschicht "geschossen" - diese geben die Lage der späteren Blockfuge vor. |

|

|

|

Nun wird die Bewehrung vorbereitet und mittels Abstandshalter bereits an der Stelle auf der Sauberkeitsschicht platziert, an der sie später im Beton eingegossen werden. | |

| Durch den gesamten Tunnel hindurch verlaufen in den Banketten links und rechts ein Erdungsband.

Anschließend werden die Blöcke "auf Lücke" eingeschalt und anschließend betoniert. |

|

|

|

|

|

|

|

Die Lücken zwischen den fertigen Blöcken werden dann im nachfolgenden Arbeitsschritt bewehrt, geschalt und betoniert - dabei dienen die Stirnseiten der zuerst betonierten Bankette als Schalung.

|

||

| Dieses Arbeitsverfahren "auf Lücke" ermöglicht, dass durch das Entzerren des Arbeitsablaufs mehrere Blöcke gleichzeitig gefertigt werden können.

Übergang zwischen einem bereits betonierten Bankett und dem bereits geschalten und bewehrten nächsten Block. |

|

|

|

Zur Nachbehandlung des "jungen Betons" werden die frisch betonierten Bankette abgedeckt und bei kalter Witterung ggf. beheizt.

|

||

Profilierungsarbeiten / Abdichtungsträger / ProfilkontrolleStreng genommen gehört dieser Arbeitsschritt eigentlich noch zum Vortrieb. In Hornberg wurde dieser Schritt jedoch erst durchgeführt, als die Bankette erstellt waren. Somit haben wir diesen Arbeitsschritt hier eingegliedert. |

||

| Profilierungsarbeiten

Die vorhandene Tunnellaibung wird hierfür in einem vorgegebenen Raster elektrooptisch aufgenommen. Aus dieser Messung erhält man ein grafisches Protokoll, aus dem sich evtl. Engstellen und Überbreiten, also Stellen, die jenseits der Toleranzen liegen, herauslesen lassen. Diese Bereiche wurden nun mit Hilfe eines eigens hierfür konzipierten Profilwagens blockweise überprüft: Der Wagen (hier während des Aufbaus) wird auf den Schienen so ausgerichtet, dass er genau mit der planlichen Achse übereinstimmt - vom Wagen aus werden dann die kritischen Stellen in Augenschein genommen. |

|

|

|

Durch seine Konstruktion zählt dieser Wagen zu den "kleineren": Zwei Tragrahmen bilden das Grundgerüst, das über Streben versteift ist. Für die Arbeiter sind treppenförmig Arbeitsebenen mit Holzbohlen angebracht.

Er wird auf Schienen, die eigens dafür auf den zuvor fertig gestellten Banketten verlegt werden, geführt und von Elektromotoren angetrieben. Dabei müssen die Schienen sehr exakt verlegt sein. |

|

|

An beiden Enden des Profilwagens ist ein Profilkranz angebracht. An diesem sind Halterungen befestigt, in denen spezielle Profilfedern aus Federstahl befestigt sind.

|

|

|

|

Wird der Profilwagen durch die Röhre bewegt, so werden die Bereiche außerhalb der vorgegebenen Toleranzen erkennbar. Ist die Tunnelröhre zu klein, werden Kratzspuren an der Spritzbetonschale sichtbar. | |

| An diesen Stellen ist dann eine Beseitigung des Unterprofils erforderlich. Mit dem Tunnelbagger, der an Stelle der Baggerschaufel zwischenzeitlich einen Fräsaufsatz besitzt, wird die Spritzbetonschale und der anstehende Fels nachgearbeitet. |

|

|

|

Liegt das Profil bei den Vortriebsarbeiten über den Toleranzgrenzen, dann werden so genannte Igel gesetzt. Dabei handelt es sich um Steckeisen (Durchmesser 8 mm), die in die Spritzbetonschale in einem Raster gebohrt werden.

Der Vermesser markiert nun die künftige Außenkante der Spritzbetonschale. An diesen Markierungen entlang werden Drähte gespannt, die eine optische Grenze der Spritzbetonschale bei den Spritzarbeiten bilden. |

|

| Sind diese Stellen korrigiert, so wird erneut mit dem Profilwagen geprüft, bevor man dann zum nächsten Abschnitt weiterzieht. |

|

|

| Abdichtungsträger

Die letzte Spritzbetonschicht, die in einer Stärke von ca. drei Zentimetern aufgebracht wird, bezeichnet man als Abdichtungsträger. |

||

|

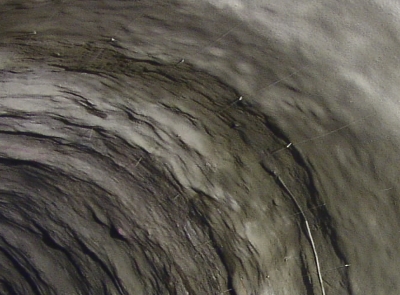

Der Abdichtungsträger stellt die erforderliche Oberfläche, mit einer genau definierten Ebenheit und Rauheit, für die weiteren Arbeiten bereit. Dabei ist vor allem wichtig, dass alle Eisenteile (Anker, Bewehrungseisen, ...) vollständig abgedeckt sind, um eine Beschädigung der späteren Abdichtung auszuschließen. |

|

| Im Bild ist deutlich der Unterschied zwischen der "groben" Tunnellaibung vor und dem "feinen" Abdichtungsträger nach den Profilierungsarbeiten zu erkennen. Die Arbeitsgänge "Profilierung" und "Abdichtungsträger" werden dabei sehr übergreifend ausgeführt, da bei beiden Arbeitsgängen der selbe Spritzbeton zur Anwendung kommt. | ||

|

Profilkontrolle Sobald der Abdichtungsträger aufgebracht ist, wird jeder Block gemeinsam vom Auftragnehmer (ATH), dem Abdichter (Fa. BAUVEG) und der Bauüberwachung abschließend überprüft. Neben dem Profil wird die Oberfläche auf Eisen und Nägel kontrolliert, die eine Beschädigung der einzubauenden Abdichtung verursachen könnte. Über diesen Vorgang wird ein Protokoll aufgesetzt; hierin werden ggf. erforderliche Nacharbeiten festgehalten. |

||

|

Die Bergwasserdrainage |

||

|

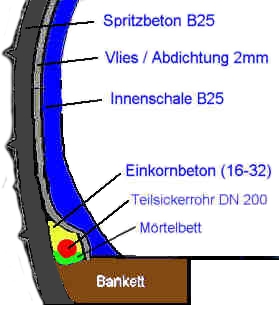

Um das aus dem Gebirge anfallende Wasser zu fassen und aus dem Tunnel zu führen, liegt durch die gesamte Tunnelröhre auf beiden Seiten die Bergwasserdrainage.

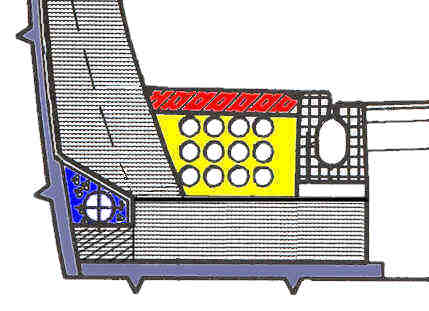

Auf einem Betonsockel entlang der Spritzbetonschale, noch hinter dem Bankett, wird ein spezielles Drainagerohr (Teilsickerrohr DN 200, hier rot dargestellt) eingebaut. Dieses (grün dargestellt) wird bis auf die Höhe der Schlitze eingebettet und leitet so das Wasser direkt in das Teilsickerrohr. |

|

| Die Teilsickerrohre haben in einem Radius von 220° Schlitze, die dem anfallenden Wasser ermöglicht in das Rohr einzudringen und im unteren, geschlossenen Rohrbereich abzufließen.

Zum Schutz und als Filter wird das Teilsickerrohr komplett bis an die Spritzbetonkante mit Einkornbeton (gelb) überdeckt. |

|

|

|

Ein Abschnitt der Drainage unmittelbar vor dem Einbringen des Einkornbetons: Einkornbeton bedeutet, dass nur eine Kiesfraktion verwendet wird, hier die Körnung zwischen 16 und 32 mm - mit der richtigen Menge Zement gemischt ist gewährleistet, dass in den Hohlräumen zwischen den Körnern das Wasser (im Geovlies und hinter der Abdichtung) rasch in Richtung Drainage fließt. |

|

|

Ansicht nach dem Verfüllen mit Einkornbeton: Im Spalt zwischen Bankett und Einkornbeton enden später Vlies und Abdichtung. |

|

|

|

Je nach Arbeitsablauf wird die Drainage vor oder nach dem Profilieren verlegt. Werden nach Verlegung der Drainage noch Profilierungsarbeiten im Rahmen der Nachprofilierung durchgeführt, so wird dieser Bereich des Einkornbetons abgedeckt, um ein Zusetzen durch Staub und Schmutz zu verhindern. |

||

Abdichtung |

||

|

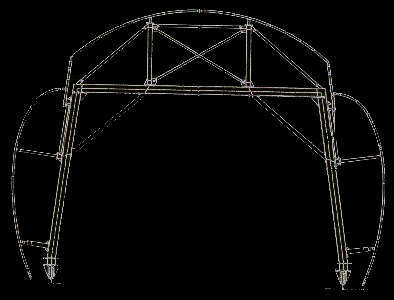

Für den Einbau der Abdichtung wurde ein eigens hierfür konzipierter Abdichtungswagen eingesetzt:

Mit einer Länge von rund sieben Metern gehörte auch dieser Wagen zu den "kleineren". Er wurde aus Traversen zusammengeschraubt und ermöglichte den Arbeitern, mit seinen treppenförmig angebrachten Arbeitsebenen aus Holzbohlen, optimale Arbeitsbedingungen. |

|

| Vlies und Abdichtung wurden mit entsprechenden Maschinen und Manpower auf den Wagen gehievt. Dann wurde, beginnend vom First aus, das Geovlies an das Gewölbe angehängt, indem es mit speziellen PE-Tellern an den Abdichtungsträger geschossen wurde.

Das Vlies schützt die spätere Abdichtung vor Beschädigung durch den Spritzbeton und führt anfallendes Bergwasser zur Drainage. |

|

|

|

Stück für Stück arbeiteten sich die Arbeiter der FA. BAUVEG an der Tunnellaibung entlang. Mit den PE-Tellern, die später mit der Rückseite der Abdichtungsfolie verschweißt wurden, hefteten sie das Vlies an die Tunnellaibung und arbeiteten sich dabei vom First hinunter zur Sohle vor. Alle verwendeten Materialien, vom Vlies, über die Teller bis hin zur Abdichtungs-Folie (ebenfalls aus PE) sowie die abschließenden Fugenbänder bilden ein System, das genau aufeinander abgestimmt ist. Aus diesem Grund gibt es für die einzelnen Materialien spezielle Materialverträglichkeits-Nachweise von zertifizierten Stellen. |

|

|

Im nachfolgenden Arbeitsschritt wurde dann die eigentliche Abdichtung eingebaut: Über das Vlies wurden nun jeweils zwei Meter breite Bahnen der PE-Abdichtungsfolie an die PE-Teller angeschweißt. Wie zuvor das Vlies, wird auch die Abdichtungsfolie zunächst Firstbereich angeschweißt. Weiter geht es entlang der beiden Seiten hinunter zur Sohle. Zum Schweißen werden die PE-Teller sowie die Folienrückseite mit einem Heißluftföhn erwärmt. Danach werden die beiden Stellen aneinandergedrückt, wodurch die Abdichtung an der Spritzbetonschale gehalten wird. |

|

|

| Auf der Innenseite besitzt die Abdichtung eine gelbe Signalschicht - die Abdichtung selbst ist schwarz. Im Falle einer Beschädigung der Abdichtung wird dies durch die Signalschicht sofort erkennbar. | ||

|

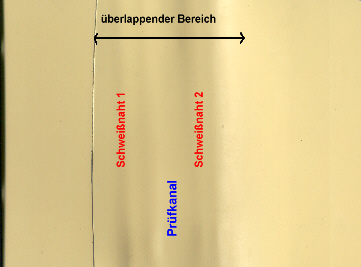

Sind einige Abdichtungs-Bahnen angebracht (so wie im Bild oben), werden die überlappenden Bahnen mit Hilfe eines Heizkeilschweißgeräts thermisch verbunden. Dabei wird an zwei Stellen zugleich die Folie verbunden - dazwischen bleibt ein Prüfkanal. | |

|

So sieht dann die fertig verbundene Abdichtungsschicht aus:

|

|

|

|

In genau definierten Abständen werden sogenannte Schottfugenbänder (die grauen Bahnen im Bild oben links) eingesetzt. Diese ermöglichen im Falle einer Undichtigkeit der Folie die bessere Eingrenzung der undichten Stelle. Zuletzt werden Vlies und Abdichtung am Fuß in den vorbereiteten Spalt zwischen Bankett und Einkornbeton eingeführt.

|

||

| Sonderformen im Bereich der Nischen

Im Bereich der verschiedenen Nischen (Spülwasser-, Elektro-, Notrufboxen, ...) werden die Abdichtungsfolien eingeschnitten und nach hinten befestigt. Dabei entstehen keilförmige Ausschnitte, die von Hand durch extra eingepasste Einzelstreifen eingesetzt werden. Die vorbereiteten Zuschnitte werden anschließend mit der bereits verlegten Abdichtung mit Hilfe eines Föns thermisch verschweißt. |

||

|

|

|

|

| An gefährdeten Stellen, wie z. B. Blockfugen und Eckpunkten, wird die Abdichtung nochmals mit zusätzlichen Streifen verstärkt.

Hier im Bild die erste Spülwassernische im Block 7, unmittelbar nachdem sie verschweißt und geprüft wurde. |

|

|

| Prüfungen

Jede Naht der Abdichtung sowie jeder Flicken wird auf seine Dichtigkeit überprüft. Dabei kommen in der Hauptsache zwei Verfahren zur Anwendung. |

||

| 1.) Die Druckprüfung der Doppelnähte:

Hierzu werden die Enden der Doppelnaht des Prüfkanals verschlossen. In diesen Prüfkanal wird nun ein Druckmessgerät eingestochen. Mittels einer Pumpe wird nun über das Druckmessgerät ein Druck von ca. 2,5 bis 3 bar im Prüfkanal aufgebaut. Der gemessene Wert wird dann neben der Naht (im Bild: Naht 1, Anfangsdruck 2,7 bar) festgehalten. |

|

|

|

Nach zehn Minuten wird der Druck erneut ausgelesen. Laut Vorgabe darf dabei der Druck über diese Zeit nur um maximal 20% abfallen. Der Endwert sowie der gesamte Verlauf der Prüfung wird in einem Protokoll festgehalten - die absolute Dichtheit der Nähte hat oberste Priorität. | |

| 2.) Die Druckprüfung mittels Saugglocke:

Diese Prüfung kommt zur Anwendung, wenn die Abdichtung beschädigt und anschließend wieder repariert wurde oder wenn in den Nischen von Hand Bahnen aufgesetzt und mittels Heißluftföhn verschweißt wurden. All diese Stellen werden vor der eigentlichen Prüfung mit Seifenwasser eingesprüht. Anschließend wird die Saugglocke, die einen Unterdruck erzeugt, angesetzt: Undichtigkeiten zeigen sich durch kleine Bläschen unbarmherzig auf. |

|

|

|

Ist das Ergebnis der Überprüfung positiv, dann wird dies - für die Bauüberwachung und den Abdichter deutlich sichtbar - auf der Abdichtungsfolie vermerkt (hier im Bild ein erfolgreich überprüfter Flicken vom 10. April 2003). |

|

Bewehrung & Einbau der Leerrohre |

||

| Für den Einbau der Gewölbe-Bewehrung wird ebenfalls ein "Gerüstwagen", der Bewehrungswagen, eingesetzt: Mit einer Länge von über zehn Metern zählt dieser Wagen zu den "größeren".

Hier der Blick auf die "Vorderseite" des Bewehrungswagens beim Einbau der Bewehrung in Block 6, dem ersten in bergmännischer Bauweise. |

|

|

|

Hier die Übersichtsaufnahme des gesamten Bewehrungswagens vom 11.03.2003. Der Wagen wurde auf der Sohlplatte vor dem Nordportal aufgebaut - noch fehlen die letzten Arbeitsplattformen (Holzplanken) - und dann in die Tunnelröhre hineingefahren. | |

| Mit Hilfe der auf der obersten Plattform angebrachten Scherenbühne wurden die vorgefertigten Stahlmatten in die entsprechende Position im First gedrückt. |

|

|

|

Am hinteren Ende des Bewehrungswagens, direkt bei der Vorratsplattform, fand sich ein Kran, mit dessen Hilfe die schweren Tragkörbe und Baustahlmatten nach oben gehievt werden konnten. | |

| Damit der Nachschub gewährleistet war, wurde auf einem Teil des ehemaligen Tageslagers ständig Bewehrungsmaterial zwischengelagert:

Rechts auf dieser Aufnahme erkennt man die Bewehrung für die Tunnelgeometrie, die schon entsprechend vorgebogen ist. Im Bildvordergrund erkennt man die Kartons mit den Abstandshaltern. |

|

|

|

Die vorgebogene Bewehrung wurde dann mit Hilfe des dritten Tunnelwagens, dem Bewehrungswagen, eingebaut: Die Gewölbebewehrung steht auf den zuvor hergestellten Banketten.

Man erkennt links die Abdichtung und die schräg verlaufende Bahn über der Einkorn-Betonschicht der Bergwasserdrainage; die grauen Keile sind Abstandshalter aus Betonfaser, die die Betondeckung sicherstellen. |

|

| Die Gewölbebewehrung besteht aus einer äußeren Lage, den sogenannten Tragkörben, sowie der inneren Lage. Diese Konstruktion wird fest verrödelt, bevor die Konsolen mit den Anschlussbewehrungen für die spätere Zwischendecke bewehrt werden. An Anfang und Ende werden die äußere und innere Bewehrung durch Bügel geschlossen.

Blockweise wurde so die selbsttragende Konstruktion (d.h. die Bewehrung trägt sich selbst und stützt sich in den Ulmen gegen den Berg ab) aufgebaut. |

|

|

|

Hier wartet nun der erste fertig bewehrte Bloc auf die Einbringung des Betons. Durch die selbsttragende Konstruktion ist eine zusätzliche Unterstützung im Firstbereich nicht erforderlich.

Der Einbau der Bewehrung erfolgt nach den Bewehrungsplänen. Hierbei wird die Bewehrung mittels Draht so zusammengebunden, dass ein fest verbundenes Tragwerk aus Matten und Stäben entsteht. Diesen Vorgang nennt man im Baustellenjargon "rödeln". |

|

|

Auf den Bewehrungsplänen ist jedes Eisen samt dessen genauer Lage verzeichnet. Nach der Fertigstellung der Bewehrung erfolgt die Kontrolle, bei der von der Bauüberwachung die Anzahl, die Lage und die spätere Beton-Überdeckung überprüft werden. Die Bewehrungsarbeiten müssen im Tunnel so zügig laufen, dass immer ein ausreichender Vorlauf vor den Betonarbeiten besteht. |

||

|

Einbau der Leerrohre Nach vorliegenden Plänen, die sich aus dem Bedarf der Betriebstechnik ergaben, wurden im Zuge der Bewehrungsarbeiten auch Leerrohre für die Steuerungs- und Regeltechnik (z. B. Sichtweitenmessung, Kohlenmonoxid-Messung) sowie die gesamte weitere Elektrik (Beleuchtung, Ventilatoren, Notbeleuchtung) in die Bewehrung integriert. |

||

|

Im Bild die Bewehrung von Block 7:

Deutlich erkennt man die schwarzen Leerrohre. Diese enden in extra für diese Zwecke hergestellten Aussparungs-Schalungen. |

|

| Diese, auf der Baustelle gefertigten, Schalungen werden an den vorgegebenen Stellen in die Bewehrung eingepasst und fixiert. |

|

|

|

Die Leerrohre beginnen meist im späteren Kabelschacht und enden im Gewölbe. Teilweise werden sie sogar in die Firste hoch geführt oder bis in die später zu erstellende Zwischendecke verlängert. | |

| Nachdem die fertige Innenschale aus der Nachbehandlungseinheit herauskommt, mussten diese Kästchen, wie der gesamte Rest der Schalung, wieder entfernt werden. |

|

|

Herstellung der Innenschale |

||

|

Für diesen Arbeitsgang kam der mächtigste Wagen zum Einsatz - der Schalwagen: Dieser wurde ab dem 20. Februar 2202 angeliefert und ebenfalls unmittelbar vor dem Nordportal aufgebaut. Diese Arbeiten zogen sich über rund vier Wochen hin, so dass er ab Mitte März in Betrieb gehen konnte.

Die äußere Schalhaut gibt der späteren Tunnelinnenseite ihre Form. |

|

| Im Routinebetrieb sollte der Schalwagen an jedem Arbeitstag einem Block als Schalung dienen. So sollte man auf eine Leistung von fünf Blöcken pro Woche kommen.

Im Folgenden beschreiben wir den "normalen" Arbeitsablauf, d. h. die "Sonderformen" wie Blöcke mit Nischen (für Feuermelder, Notrufbox,...) und Portalbereiche erfordern weitere Arbeiten. |

||

| Der zuletzt betonierte Block wird nach der vorgeschriebenen Zeit ausgeschalt. Hierzu wird die Stirnschaltung entfernt und die Schalthaut des Schalwagens wird zusammengeklapp" (vgl. Abbildung) - per Hydraulik wird die Schalhaut auf die tiefste Position abgelassen. Dann wird die Außenhaut gereinigt und eingeölt. |

|

|

|

Parallel dazu wurde der Fugenschluss der Bewehrung zum nächsten Block hergestellt.

Dabei werden Eisen, die bereits mit der Bewehrung des Blocks vormontiert wurden, aus dem bewehrten Block herausgezogen und, unter Berücksichtigung der späteren Betondeckung, nahe an die Betonkante herangeführt. |

|

| Radial werden noch einige Stabstähle eingebunden, bevor dann das Ganze ein letztes Mal kontrolliert wird (Abnahme des Fugenschluss).

Sind die Bewehrungsarbeiten abgeschlossen, wird die Fuge zwischen Gewölbe und Bankett zum Abschluss noch mit Wasser gereinigt. |

|

|

|

Nun wird, über Hydraulikmotoren angetrieben, der Schalwagen in den bewehrten Block gefahren. | |

| Dort wird er anhand der in die Bankette geschossenen Messpunkte ausgerichtet, den rückseitigen Abschluss der Schalung bildet der zuvor betonierte Block.

Nachdem der Schalwagen eingemessen ist, wird er im ersten Schritt höhenmäßig verfahren. Die restlichen Schalungselemente werden auf das erforderliche Spannmaß ausgefahren und zum Schluss mittels Hydraulik auf die Bankette abgesetzt. |

|

|

|

Zu diesem Zeitpunkt erfolgt von Seiten der Bauüberwachung und des Auftraggebers eine Abschlusskontrolle, bei der die Lage der Bewehrung über Betonierfenster und insbesondere an der Stirnseite überprüft wird. | |

| Bei einer Kontrollmessung: Die Dicke der späteren Betonüberdeckung wird gemessen. Im Bildhintergrund erkennt man einen dafür eingesetzten Abstandshalter. |

|

|

|

Die zunächst noch offene Stirnschalung wird nun nach und nach von unten (Bankett) nach oben (First) eingebaut. Dabei wird die Schalung aus Holz gezimmert und bei jedem Block an die Spritzbetonschale angepasst. | |

Das Betonieren |

||

| Sobald die Fertigstellung der Stirnschalung es zulässt, bringen Betonmischer über das Nordportal Frischbeton in die Röhre.

Nach Bestehen der üblichen Kontrollen wird der Beton in die Röhre, zur bereits wartenden Betonpumpe, gebracht. Die Betonpumpe wird an die vorgesehenen Stutzen des Schalwagens angeschlossen; danach heißt es "Beton Marsch!". |

|

|

|

|

|

|

| Der Beton wird dabei abwechselnd auf beiden Seiten befüllt. Somit soll verhindert werden, dass der Beton auf einer Seite zu hoch ansteht. Dieser "einseitige Druck" könnte sonst ein Verrutschen des Schalwagens bewirken. Betonmischer um Betonmischer rückt an ... insgesamt sind pro "Normalblock" zwischen 80 und 120 Kubikmeter Beton notwendig.

Von unten nach oben, vom zuerst betonierten Block in Richtung Stirnseite, wird Beton eingefüllt - die Betonierfenster werden nach und nach verschlossen, der Beton steigt in der Schalung langsam nach oben. |

||

|

Die mit Druckluft angetriebenen Schalungsrüttler werden nach Bedarf aktiviert und sorgen dann in ihrem Bereich für eine extreme Verdichtung des Betons. Beim Verdichten entweicht die Luft im Frischbeton nach oben. | |

| Ist die Schalung vollständig gefüllt heißt es "warten"...

Nach zweieinhalb bis drei Stunden erfolgt dann "frisch in frisch" eine Verpressung im Firstbereich. Eigens dafür sind zwei spezielle Rohre im Firstbereich der Schalhaut, die bis an die Abdichtung heranreichen, vorgesehen. Über diese Anschlüsse wird nun mittels Packer spezieller Mörtel gepresst, damit das Gewölbe möglichst vollständig verfüllen wird. |

||

| Nach rund zwölf Stunden hat der Beton die zum Ausschalen erforderliche Festigkeit erreicht. Die Stirnschalung wird abgebaut. Nach der Prüfung der Betonfestigkeit am zuletzt eingebauten Beton wird die Schalhaut zusammengeklappt - der Blick auf den frischen Block wird frei. |

|

|

|

Eine Besonderheit findet sich im Bereich der verschiedenen Nischen für die Spülschächte, Elektroinstallationen und Notrufboxen: Hier muss in die Tunnellaibung eine zusätzliche Schalung hinter dem Schalwagen eingebaut werden:

Im Bild die etwas größere Notrufnische - der Schalwagen ist weitergerückt, die Sonderschalung muss nun wieder abgebaut werden. |

|

Die ZwischendeckeAls Folge und Weiterentwicklung aus den Tunnelunglücken der vergangenen Jahre findet sich im Tunnel Hornberg erstmals eine Zwischendecke: Diese zieht sich vom Nordportal bis unmittelbar vor das Ende der Röhre und stellt, neben der natürlichen Längslüftung, ein zweites, unabhängiges Belüftungs- und Rauchabsaugungssystem zur Verfügung. Somit liegt eine vollkommene Trennung der Betriebslüftung und der Brandfalllüftung vor. |

||

|

|

Die Rauchabsaugung im Brandfall wird über eine Absaugzentrale am Nordportal gewährleistet. Dort sind zwei Axialventilatoren mit einer Förderleistung von je 130 m³/s und einem elektrischen Leistungsbedarf von insgesamt 200 kW installiert. Sie sind direkt verbunden mit dem zehn m² großen Kanalquerschnitt oberhalb der Tunnelzwischendecke. |

|

| In dieser Zwischendecke sind in regelmäßigen Abständen (zwischen 75 bis 100 Meter; im Bild oben als quadratische Aussparung zu erkennen) einzeln steuerbare Klappen mit je drei m² Öffnungsfläche angeordnet. | ||

| Die Zwischendecke wird nach dem Einbau der eigentlichen Gewölbeschalung eingebaut. Hierzu sind das Widerlager bzw. die Anschlussbewehrung für die Anbindung an die Gewölbeschale bereits vorbereitet. Deutlich erkennt man in dieser Aufnahme an beiden Tunnelseiten die Konsolen. |

|

|

|

Die in Blickrichtung Süden rechten Konsolen beinhalten die Anschlussbewehrung. Diese wird während des Betoniervorgangs der Gewölbeschalung durch eingeflochtene Kästen geschützt. Sobald die Betonarbeiten abgeschlossen sind, werden diese aufgebrochen und die Anschlussbewehrung herausgebogen.

Links liegt die Zwischendecke auf einem speziellen Kunststoffband, dem Widerlager auf. |

||

|

Sobald die Nachbehandlungseinheit sowie der Schalwagen ein wenig Abstand gewonnen haben, wird von einer eigens dafür konstruierten Fahreinheit ein sogenannter Tisch im Block ausgerichtet. Nachdem dieser positioniert wurde, kann die Fahreinheit zum Transport des nächsten eingesetzt werden - vor Ort werden die Tische fest auf dem Boden verankert. |

|

|

Insgesamt waren auf der Baustelle vier Tische im Einsatz; so konnten gleichzeitig mehrere Elemente der Zwischendecke gefertigt werden. Nachdem der Tisch korrekt ausgerichtet wurde, begannen die Schal- und Bewehrungsarbeiten:

|

|

|

|

|

Hierfür belegen die Eisenflechter die Oberseite der Tische mit den dafür vorgesehenen Listenmatten und fertigen passgenau die Schalung an. Nachdem der Tisch soweit vorbereitet war, konnte auf die eingeölte Stahlplatte des Tisches die Brandschutzbewehrung aufgebracht werden. |

|

| Im Anschluss daran erfolgte streng nach den Bewehrungsplänen der Einbau der übrigen Bewehrung. Hierbei ist die Zwischendecke nicht genau waagrecht, sondern leicht nach oben "gewölbt", um optischen Effekten entgegenzuwirken. |

|

|

| Auf der, vom Nordportal aus gesehen, rechten Tunnelseite ist die Zwischendecke fest mit der Gewölbeschalung verbunden. Diese Anschlussbewehrung wird in die Stahlmatten des Tisches eingeflochten, so dass eine feste Verbindung entsteht. |

|

|

|

|

Auf der linken Seite liegt die Decke auf einem Widerlager auf der Konsole auf. Dieses Widerlager wird im Brandfall durch Mineralwolle geschützt. Nach Einbau der Bewehrung (unten links) kommt eine Hilfs-Konterschalung beim Betonieren der Zwischendecke zum Einsatz (unten rechts). | |

|

|

|

| Sobald die Bewehrung vollständig eingebaut und kontrolliert ist, beginnt das Betonieren: Wie bei der Gewölbeschalung befördert eine Betonpumpe den Beton direkt in die Schalung

|

||

|

|

Zunächst auf Lücke geschalt, nach vorgegebenen Abständen mit den entsprechenden Aussparung versehen, zieht sich die Zwischendecke unaufhaltsam durch die Röhre | |

| Parallel zum Einbau der Zwischendecke wurde am Nordportal das Lüftergebäude oberhalb der Zwischendecke der Blöcke drei bis fünf errichtet. |

|

|

BetonkontrollenDie verschiedenen Bauteile erfordern unterschiedliche Betone. Diese wurden bereits während der Planung genau festgeschrieben. Mit dem Vertragsabschluss mit dem liefernden Betonwerk wurden zeitgleich verschiedene Rezepturen auf ihre Eignung geprüft (Eignungsprüfung) und die ausgewählten Rezepturen mit den dazugehörigen Bauteilen festgelegt. Bei der Anlieferung des Betons auf der Baustelle wurde er mit Hilfe des Lieferscheins genau überprüft - dabei war festgehalten

Während der gesamten Bauphase musste die Betonqualität fortlaufend geprüft werden: |

||

| Kontrolle des Betons nach Augenschein

Beim Mischen und Entladen wurde nach Abweichungen (Fließverhalten, Entmischung, Konsistenz) geschaut. Frischbetontemperatur Gerade bei extremen Witterungsverhältnissen (Sommer/Winter) musste durch zusätzliche Maßnahmen der Frischbeton gekühlt oder erwärmt werden, um die zulässigen Frischbetontemperaturen einzuhalten. |

||

| Konsistenzprüfung (Ausbreitmaß):

Bei diesem Versuch wurde die Konsistenz des einzubauenden Frischbetons überprüft. Auf einem Ausbreittisch wurde ein genormter, kegelförmiger Trichter mit Beton gefüllt. Dieser Trichter wurde nach oben weggezogen. Nun musste der beweglich gelagerte Ausbreittisch bis zu einem Anschlag angehoben und wieder fallen gelassen werden. Dies musste 15 Mal wiederholt werden, wodurch sich der Beton je nach seiner Konsistenz ausbreitete. |

||

| Im Bild erkennt man, wie gemessen wird, wie weit sich der Beton in zwei rechtwinklig zueinander verlaufenden Richtungen ausgebreitet hat. Für die Baustelle in Hornberg wurde für das Gewölbe ein Ausbreitmaß von 56 bis 58 Zentimeter als Richtmaß vorgegeben. |

|

|

| Probewürfel | ||

|

|

Fortlaufend wurden beim Betonieren sogenannte Probewürfel hergestellt. Hierzu werden vom angelieferten Beton Proben entnommen, die dann in dafür vorgesehenen Normwürfeln aushärteten. | |

| Jede Probe wird sorgfältig beschriftet und eingelagert. |

|

|

|

Die Nachweise der Druckfestigkeit erfolgen dann nach einer genau vorgegebenen Anzahl von Erhärtungstagen.

Dabei wird jeder einzelne Betonwürfel unter eine hydraulische Presse gelegt und nach einem genau vorgegebenen Belastungsschema bis zum Bruch belastet. |

|

| Der Druck steigt, erste Veränderungen werden sichtbar....

|

...und dann bricht der Block |

|

| Die ermittelten Werte wurden dokumentiert und als Nachweis den Bauwerksakten beigelegt. | ||

| WU-Prüfung

Diese Prüfung auf Wasserundurchlässigkeit erfolgte, ebenso wie die Druckprüfung, an einem Probekörper der im Zuge der Betonarbeiten hergestellt wurde. |

|

|

| Luftporengehlt (LP-Gehalt)

Für die Bankette im Portalbereich ist es ein Beton erforderlich, der gegen Frost und Tausalz beständig ist. Diese Eigenschaften besitzt spezieller LP-Beton. Bei diesem wird über die Zugabe von bestimmten Chemikalien erreicht, dass sich im Beton kleinste Hohlräume bilden. Mit dem LP-Topf wurde auf der Baustelle am Frischbeton die Menge der Luftporen überprüft. Ausschalfestigkeit Für den Nachweis der Ausschalfestigkeit (Richtwert ca. 5N/mm²) werden zehn bis zwölf Stunden nach Abschluss der Betonierarbeiten am Gewölbebeton im Firstbereich mit dem Pendelhammer mehrere Versuche durchgeführt. Der Versuch baut auf der zunehmenden Härte des Betons auf, die den Pendelhammer immer weiter zurückprallen lässt. Diese Werte geben Rückschluss auf die Festigkeit des Betons. Erst nach dem Bestätigen der Ausschalfestigkeit wurde der Schalwagen abgelassen. |

||

|

Schalendickenmessung

Mit speziellen Geräten kann die Stärke der Betonschale festgestellt werden. Die Ergebnisse solcher Messungen waren immer wieder an Kreideaufschriften an der Gewölbedecke oberhalb der Zwischendecke sichtbar. |

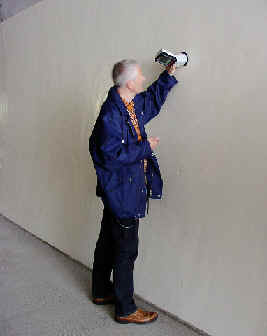

|

| Hier das Vermessungsteam auf der Arbeitsbühne - im letzten Drittel der Röhre, ohne Zwischendecke. |

|

|

| Versand fertiger Proben zu den jeweiligen Labors: | ||

|

Zu den weniger beliebten Tätigkeiten bei der Bauüberwachung zählte die Proben-Logistik: So manches Mal musste man auch niedere Dienste - wie hier das Verpacken und Etikettieren der Proben - ausführen. | |

Nachbehandlung |

||

| Zum Schutz des jungen Beton vor betonschädigenden Einflüssen (Wind, Kälte, Frost, ...) waren auf dieser Baustelle am Gewölbebeton drei Nachbehandlungseinheiten mit einer Länge von je ca. zehn Meter (= Blocklänge) vorhanden. Die einzelnen Einheiten sind über Stahlseile zu einem Nachbehandlungszug zusammengehängt, der auf den vorhandenen Schienen lief. Diese Wagen verfügten über keinen eigenen Antrieb und wurden deshalb zum Zwecke der Vorwärtsbewegung an den Schalwagen angehängt, wodurch ein vorgegebener Arbeitstakt entstand. | ||

|

Hier im Bild der Nachbehandlungszug beim Aufbau, direkt am Nordportal - der Schalwagen ist bereits in die Röhre eingefahren. Deutlich erkennt man die blaue Dämmfolie sowie das graue Vlies, das ggf. mit Warmwasser berieselt werden konnte. | |

Das Stahlskelett wurde auf der Außenseite mit einem speziellen Aufbau versehen:

|

|

|

|

Jeder der drei Nachbehandlungswagen wurde durch Gummilippen in Kammern unterteilt, in denen das Klima kontinuierlich überwacht werden konnte. Durch die Anordnung von perforierten Schläuchen wurde kammerweise Wasser auf das Vlies geleitet und somit die Feuchtigkeit reguliert.

Um einem zu schnellen Auskühlen entgegenzuwirken konnte das Wasser erwärmt werden. |

|

|

Ein Messfühler (erster Nachbehandlungswagen) Die Steuerung des optimalen Klimas in den Kammern gewährleistete eine Messeinheit, die in jeder Kammer die relative Luftfeuchte und die Temperatur festhielt und somit eine angepasste Steuerung ermöglichte. |

|

|

|

|

Die Daten - pro Messkammer waren drei Messfühler eingebaut - wurden auf den zentralen Datenspeicher übertragen und dort über ein Display ausgelesen.

Die aufgelaufenen Werte (Temperatur und Luftfeuchtigkeit) liefen in dieser Einheit zusammen - insgesamt wurden neun Messwerte erfasst. |

|

BetonkosmetikAuch beim sorgfältigsten Arbeiten konnte es vorkommen, dass die Oberfläche der Innenschale nicht die gewünschte Qualität aufweist: |

||

| Für solche Stellen wurde ein eigener Gerüstwagen erstellt, von dem aus die so genannte Betonsanierung vorgenommen werden konnte. |

|

|

|

Zunächst wurde die schadhafte Stelle abgetragen, ggf. nachgearbeitet und dann mit speziellem Reparaturmörtel wieder versiegelt.

Im Bild sind drei kleinere Stellen zu sehen, die nachgearbeitet werden mussten, da beim Betoniervorgang sogenannte Kiesnester entstanden sind. |

|

|

Nachdem das Innengewölbe soweit hergestellt und abgenommen wurde, begann der weitere Aufbau auf den Banketten: Zunächst wurde der Kabelkanal sowie die Notgehwege hergestellt. Im Anschluss daran wurde die Beschichtung der Tunnellaibung aufgebracht und zum Abschluss in den Portalbereichen der Schallschutz angebracht. Mit diesen Schritten ging der Tunnelbau in die dritte Phase - den Einbau der Betriebstechnik - über.

|

||

Einbau des Kabelkanals

|

||

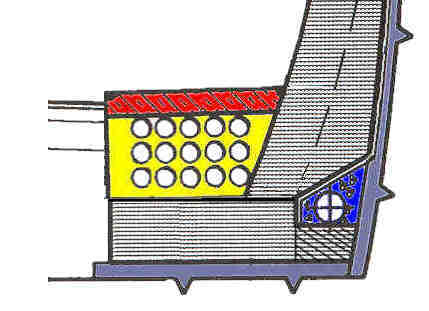

| Zunächst werden die Kabelleerrohre (gelber Bereich) auf den gesäuberten Banketten platziert, geschalt und dann mit Beton ausgegossen. Je nach Einbauort folgt neben den Leerrohren noch die Schlitzrinne (Abbildung rechts) oder direkt die Straße.

|

|

|

|

In der Abbildung erkennt man die Bergwasserdrainage hinter der Abdichtung (blau) sowie das Innengewölbe (gestreift). In rot der Notgehweg. |

|

| Hier die ersten Leerohre auf den Banketten ab Block sechs auf der linken Tunnelseite. |

|

|

|

Nachdem die Leerrohre blockweise verlegt wurden, wurden diese eingeschalt und betoniert. So entstand ein ca. 60 cm hoher Aufbau, auf dem später der Notgehweg errichtet wurde. |

|

| Auf dieser Aufnahme (Blickrichtung: Süd) erkennt man deutlich die "Leerrohrbündel" (rechts auf dem Bankett), davor ist die Sohle zur Hälfte ausgeräumt - direkt längs des Banketts werden die Hydrantenleitungenn verlegt. Auf der linken Bankettseite sind die Leerrohre bereits betoniert. Auf diesem Aufbau, der später die Notgehwege trägt, lagern hier die Rohre der künftigen Tunnel-Längsentwässerung. | ||

| Je nach Fahrbahnneigung, die im Verlauf des Tunnels die Seite wechselt, wurde entlang der Straße eine Schlitzrinne verlegt, die das Oberflächenwasser auffangen und der Tunnel-Längsentwässerung zuführt.

In diesem Fall wird die Schlitzrinne als Konterschalung für die zu betonierenden Leerrohre verwendet: |

|

|

|

Sobald die Leerrohre mit Füllbeton eingeschlossen waren, konnte der Notgehweg erstellt werden. Hierzu wurden vorbereitete Bewehrungskörbe auf dem Kabelkanal-Aufbau platziert. |

|

| Hier ein Block ohne Schlitzrinne: Die Bewehrung der Gehwegkappe liegt auf dem Kabelkanal. Sobald dieser Block geschalt ist, kann der Kappenbeton eingefüllt werden ... |

|

|

|

Block für Block wurden die Kappen aufgebracht, die Oberfläche geglättet - der Notgehweg ist fertig. | |

|

Zum Vergleich noch einmal der Plan, sowie ein Bild des ersten fertigen Blocks: |

||

|

|

|

|

| Im Bereich der Nischen (Elektro-, Spül-, ...) wird die Anbindung der Versorgungsleitungen sichergestellt, d.h. über verschiedene Schächte erhält man Zugang für Wartungsarbeiten u. a.

Aufnahme: Fertigteil zum Einsatz in die Nische; später wird hier der Kanaldeckel eingesetzt. Vor der Nische erkennt man die fertig bewehrte Kappe des Notgehwegs. |

|

|

|

Dieselbe Nische einige Wochen später:

Der Schachtdeckel ist eingebaut, die Gehwegkappe betoniert. Hierbei handelt es sich um eine "Spülschachtnische" - bei späteren Wartungsarbeiten (ca. alle sechs Monate) kann hier die Bergwasserdrainage gespült werden. |

|

Hydrantenleitung, Sohldrainage und Längsentwässerung |

||

|

Arbeiten unterhalb des Planums |

||

|

Nachdem die Vorarbeiten soweit abgeschlossen waren, konnten die Arbeiten unterhalb des künftigen Fahrbahnplanums beginnen: Die Tunnel-Längsentwässerung (Kanal mit Schachtelement, grau), die Sohldrainage (blaue Schlitzrinne) sowie die Anschlussleitungen der Schlitzrinne konnten nun eingebaut werden ... |

|

|

|

Hierzu musste zunächst der Bereich der Sohle bis auf den Fels ausgeräumt werden. Vertiefungen in der Sohle wurden mit Füllbeton verfüllt, bevor dann die Sohldrainage sowie die Tunnellängsentwässerung eingebaut werden konnte. | |

| An der tiefsten Stelle der ausgeräumten Sohle wurde nun das Drainagerohr, das durch den ganzen Tunnel läuft, eingebaut und mit Schotter verfüllt. |

|

|

|

Abschließend wurde dann die Hydrantenleitung parallel zum Bankett auf der (in Fahrtrichtung Süden) rechten Seite verlegt. | |

|

In genau festgelegten Abständen findet man in der Innenschale spezielle "Hydrantennischen" ...

|

|

|

|

... an diesen verzweigt sich die Hydrantenleitung und ermöglicht so den Zugriff im Notfall bzw. bei Aufräumarbeiten. Der gut sichtbare Betonkeil verhinderte bei der später durchgeführten Druckprüfung, dass sich das T-Stück lockern konnte. | |

| Und so sieht dann die "fertig bestückte" Hydrantennische aus. Der Hydrant ist gesetzt. Auf Höhe der Balken endet später der Kabelkanal.

|

|

|

|

Das Oberflächenwasser wird über die Schlitzrinne entlang der Fahrbahnkante aufgefangen und der Kanalisation zugeführt. Kontrollschächte wurden angelegt, die später den Zugriff ermöglichen. | |

| Die Anschlüsse der Schlitzrinne an die Kanalisation geschah mit Hilfe der sogenannten Tauchschachtwände: Diese verhindern, dass sich ein Feuer durch die Kanalisation ausbreiten kann. Auf dieser Aufnahme sind zwei solcher Elemente auf einer Palette zwischengelagert und warten auf den Einbau. |

|

|

|

Minnibagger brachten den Unterbau auf das geforderte planliche Niveau. Im Bild erkennt man die Anbindung der Schlitzrinne über eine sogenannte Tauchschachtwand an die Längsentwässerung (DN 300). Mit diesen Arbeiten endeten die Baumaßnahmen unterhalb des Planums - der Fahrbahneinbau konnte beginnen. | |

Einbau der Fahrbahnn |

||

| Mit Abschluss der Arbeiten im Bereich der Fahrbahn war der eigentliche Tunnel-Rohbau fertig gestellt. Im Anschluss daran erfolgte die Bauabnahme. | ||

Der Straßenaufbau setzt sich zusammen aus

Aufbringung von Bitumenkies und Binder ab 30. Juli 2004, hier im Block 7 |

|

|

|

Blick in die erste Pannenbucht - das schwarze Band zieht sich durch die gesamte Röhr - die Seiten der Pannenbuchten werden später mit Beton ausgegossen und niveaugleich zur Fahrbahn angelegt. | |

|

Blick aus Block 95 in Richtung Nordportal - der Rohbau ist fertig! |

||

| Mit dem Abschluss der Betonier- und Verfüllarbeiten sowie der aufgebrachten Schwarzdecke als Fahrbahn endete der Auftrag für die ATH. Das Bauwerk 4 - die Tunnelröhre war somit zu zwei Dritteln fertig. In der Folge übernahm das Straßenbauamt, das für den Einbau der Betriebstechnik verantwortlich zeichnete.

|

|

|

Lärmschutzmaßnahmen in den Portalbereichen |

||

|

Zu den abschließenden Arbeiten, die vor dem Einbau der Betriebstechnik anstanden, zählte der Einbau der so genannten "Schallschutzkulissen" im Bereich der Tunnelportale sowie das Aufbringen der Beschichtung auf der Tunnellaibung.

Auf einer Länge von rund 40 Metern wurde die Betonröhre mit schallabsorbierenden Elementen versehen: Diese bestehen aus einem speziellen Lochprofil, das mit Lärmschutzmatten gefüllt und an den vorgesehenen Befestigungselementen "eingeklickt" wird. |

|

| Ziel ist die Verringerung des Schallpegels im Bereich der Tunnelportale um 10 bis 18 Dezibel. Dies bedeutet eine deutliche Verringerung der Lärmbelästigung für die Umwelt: Die Abnahme der Lautstärke um 10 dB wird vom menschlichen Ohr als Halbierung empfunden! |

|

|

| Das fertige verkleidete Südportal von Innen ...

... und Außen:

|

||

Beschichtung |

||

| Zeitgleich mit Beginn der dritten und damit letzten Phase des Tunnelbaus, dem Einbau der Betriebstechnik, begann die Firma SPESA mit dem Aufbringen der Beschichtung. Diese hat die Aufgabe, für die regelmäßigen Reinigungsarbeiten eine glatte, gut zu reinigende Oberfläche zur Verfügung zu stellen. Diese Arbeiten begannen im November 2004 und zogen sich bis ins Frühjahr 2005.

Hierzu legte auch die nochmals Hand an: Die Tunnellaibung wurde mit einem Sandstrahlgerät abgestrahlt, die Oberfläche somit aufgeraut. |

|

|

|

Im Anschluss an diese Arbeiten erkennt man deutlich den Unterschied zwischen der sandgestrahlten - und damit aufgerauten Oberfläche - im unteren Bildabschnitt und der eher glatten Betonschicht der Innenschale im Bereich einer Nische. Die zu diesem Zeitpunkt noch immer vorgehaltene provisorische Beleuchtung der Tunnelröhre wurde von der ATH noch acht Monate über deren Ende der Bautätigkeiten vorgehalten. Erst danach, als die Betriebstechnik soweit eingebaut war, konnte die eigentliche Tunnelbeleuchtung in Funktion treten. |

|

| Die Beschichtung selbst wurde in drei Schritten aufgebracht, das Material hierfür in der Tunnelröhre bevorratet.

Um die Temperatur im Bereich des Einbaus der Beschichtung auf über 12 °C konstant halten zu können, wurden "Schleusen" in der Tunnelröhre eingebaut. Die so entstandenen Kammern wurden mit Heizstrahlern beheizt. |

|

|

|

Hier die einzelnen Verarbeitungsstufen in der Übersicht (Blick in Richtung Nordportal):

Die (hier) linke Tunnelwand hat den ersten Arbeitsschritt hinter sich. Dabei wurde mit einer speziellen Spachtelung die aufgeraute Betonoberfläche Block für Block vollständig eben gemacht. Dadurch wurden die einzelnen Luftlöcher, so genannte Lunker, versiegelt. Darüber erfolgte dann eine Feinspachtelung, die anschließend noch einmal völlig eben geschliffen wurde. Auf diese erfolgte dann die eigentliche Beschichtung, die eher einer Lackierung mit einem Polycarbonat gleicht. Deutlich erkennt man rechts die hellere fertige Beschichtung. |

|

| In der nachfolgenden Abbildung erkennt man den Aufbau der Beschichtung deutlich: Zunächst wurde die glatte Betonoberfläche mit einem Sandstrahlgerät aufgeraut (linker Bildrand), dann folgt die Lunkerspachtelung (Bildmitte weiß). Diese wurde dann mit einer ersten Polymerschicht (hier in der Abbildung beige) versehen. Auf diese erste Schicht, die im Anschluss noch einmal geglättet wurde, kam dann die eigentliche Polymerbeschichtung. Diese dient als Schutz vor den Abgasen sowie zur Vereinfachung der späteren Reinigungsaktionen. Die gesamte Schichtstärke beträgt am Ende rund 1,2 Millimeter.

|

||

|

Hier sind die Arbeiter gerade dabei, die Lunkerspachtelung aufzubringen. Deutlich erkennt man nach rechts die sandgestrahlte Innenschale. Im mittleren Abschnitt wird gerade die Spachtelung aufgebracht; links ist dieser Arbeitsgang bereits abgeschlossen.

Sind die entsprechenden Arbeitsschritte vorbereitet, dann konnten die Arbeiter pro Tag etwa 10 Blöcke fertig stellen. |

|

| Nachdem die Lunkerspachtelung aufgetragen und getrocknet war, musste sie nochmals abgeschliffen werden.

Im Anschluss daran wurde die Fläche nachgespachtelt, bevor mittels Spritzpistole und Kompressor das Polycarbonat - die eigentliche Beschichtung - aufgebracht werden konnte. |

|

|

Das Aufbringen der Beschichtung |

||

|

Und hier der Blick auf die fertig beschichtete Nische, wenige Tage später: An der Oberkante ist noch die Folie (Spritzschutz) für die exakte Kantenführung zu erkennen. Der Hydrant ist ebenfalls noch "eingewickelt", der Gehweg abgedeckt. | |

| Nachdem die eigentliche Beschichtung aufgebracht wurde, bleibt eine extrem glatte sowie glasharte Oberfläche zurück, die ideal für künftige Reinigungsarbeiten geeignet ist. |

|

|

|

Auch bei diesem Arbeitsschritt wurden wieder diverse Kontrollen durchgeführt: Zunächst einmal wurde die Dicke der Beschichtung festgestellt. Hierzu wurde eine Messschablone in den Untergrund gedrückt; Farbrückstände auf der "Zahnspachtelung" ermöglichen das Ablesen der Schichtstärke. | |

| Hier die Detailabbildung der Schablone für die Beschichtungsmessung. Sie liegt hier auf einem Stück Beschichtung, das in einem Block abgeplatzt ist. |

|

|

|

Um die Qualität der Oberfläche objektiv prüfen zu können, wurde eine Haftprüfung durchgeführt: Ein Stempel wird auf der noch frischen Beschichtung angebracht. Diese bindet ab und verbindet sich so mit dem Messgerät ... |

|

| Nun wird mit dem Messgerät ein Widerstand gegen die Tunnelwand aufgebaut. Erfasst wird, bei welchem Druck sich die Beschichtung ablöst. Dieser Messwert wird erfasst und unterliegt bestimmten Grenzwerten. |

|

|

|

|

Zurück bleibt ein Block mit einer Stelle, bei der ein Stück Beschichtung "ausgerissen" ist (Bild unten) ...

... und ein Messwert (Bild links). |

|

| Neben der Haftprüfung wurden bei dieser Maßnahme auch laufend Sichtkontrollen durch die Bauüberwachung durchgeführt. Hier im Bild Herr Geiger von der Fa. BUNG bei der Vorabnahme: Alle Arbeitsschritte wurden auf korrekte Ausführung überprüft, eventuelle Fehler protokolliert und in Absprach mit dem Auftragnehmer nachgearbeitet. Nach dieser Vorabnahme und den anschließenden Nacharbeiten erfolgte die gemeinsame und endgültige Bauabnahme. |

|

|

|

Eine Vielzahl weiterer Messungen, wie hier im Bild z.B. die "Reflektionsbestimmung" (d.h. auf elektrooptischem Weg wird die Stärke gemessen, in welcher das eingestrahlte Licht reflektiert wird) runden die Kontrollen ab. Oft wurden solche Messungen von den Firmen selbst vorgenommen, andere Kontrollen erfolgten durch die Bauüberwachung, wieder andere durch extern beauftragte Unternehmen. | |

| Am Ende überzieht die gesamte Tunnelröhre so eine völlig glatte und glasharte Oberfläche. |

|

|

| Sobald diese Arbeiten abgeschlossen waren und die Beschichtung nach einigen Tagen ihre höchste Härte erreicht hatten, begannen weitere Arbeiten, die der späteren Sicherheit dienen: | ||

|

So erhielten die künftigen Fluchttüren zu den Quer- bzw. Fluchstollen eine auffällige grüne Umrandung. Diese wurde auf der Beschichtung angebracht.

Hier eine Ausgangstür (Storenwald 1) mit vorbereitetem Untergrund (abgeklebte Beschichtung): |

|

| Unmittelbar im Bereich der Querstollen weisen große Hinweispfeile auf die Fluchtmöglichkeit. Diese zusätzlichen Markierungen sind, ebenso wie die großen Blocknummern, eine Neuerung in der Sicherheitstechnik, die beim Hornberg-Tunnel erstmals eingesetzt wurden. |

|

|

|

|

Im Notfall genügt so später ein "Schulterblick", um den genauen Standort zu ermitteln. Die Notgehwegbeleuchtung sowie die spezielle Kennzeichnung der Fluchtstollen entsprechen somit dem neusten Stand der Sicherheitstechnik - eine erfreuliche Entwicklung für die künftigen "Passanten". | |

|

Übersicht über einen fertigen Querstollen mit Fluchttüre: Langsam aber sicher erhält die Tunnelröhre nun ihr endgültiges Gesicht.

|

||